Tunnelbahn für Wasserkraftwerk in Niagara

Projektname: Niagara Tunnel Facility Project

Projektdatum: 2009

Produkte: VLDPE Tunnelbahnen 3,0 mm mit 0,2 mm Signalschicht

Projektname: Niagara Tunnel Facility Project

Projektdatum: 2009

Produkte: VLDPE Tunnelbahnen 3,0 mm mit 0,2 mm Signalschicht

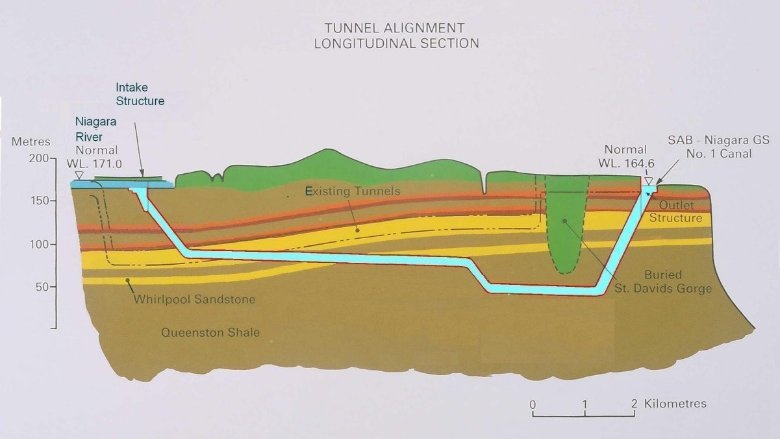

Bereits seit mehr als 250 Jahren werden die Kräfte des Niagara-Flusses nutzbar gemacht. Um die maximal mögliche Fallhöhe zu verwenden, plante Sir Adam Beck Anfang des 20. Jahrhunderts einen 20 km langen Kanal. Dieser zweigte etwas oberhalb der Fälle Wasser ab und transportierte es bis unterhalb der Stromschnellen des Niagara-Flusses. Das Kraftwerk „Sir Adam Beck #1“, mit einer Fallhöhe von 89 m, wurde 1922 in Betrieb genommen. Daraufhin folgten in den 50er-Jahren wesentliche Erweiterungen. Seit 1954 versorgen 2 Tunnel das Kraftwerk „Sir Adam Beck #2“ mit Wasser.

Um die Wasserkraftwerke auszubauen wurde von 2006 bis 2013 am „Niagara Tunnel Facility Project“ gearbeitet. Der Tunnel beginnt oberhalb der Wasserfälle und endet nach 10,6 km beim Sir Adam Beck Komplex.

Von Anfang an stellte die spezielle Geologie eine große Herausforderung dar. Der gesamte Tunnel verläuft durch die Queenston-Formation, die aus verschiedenen Lagen von Sandstein und Schiefer besteht. Kritisch ist vor allem der „Queenston- Schiefer“, welcher bei ständigem Kontakt mit Wasser aufquillt. Dadurch kann es zu Verschiebungen der geologischen Formationen kommen und folglich könnte sich der Boden über dem Tunnel heben und Erdbeben auftreten. Aus diesem Grund muss der Tunnel absolut wasserdicht gebaut werden.

Der Einsatz von polymeren Kunststoffbahnen zur Abdichtung von Tunnel ist seit vielen Jahren Stand der Technik.

Kunststoffbahnen zur Tunnelabdichtung sind Stand der Technik.

Besonders kritisch ist die Bau- und Installationsphase, wo es immer wieder zu Beschädigungen der Dichtungsbahnen kommt. Solche Schäden sind nur sehr schwer zu erkennen und werden häufig erst nach der Fertigstellung offensichtlich, sobald Wasser eintritt.

Zu diesem Zeitpunkt kann man Reparaturen nur mehr mittels aufwendigen Injektionsarbeiten durchführen. Diese sind teuer und teilweise erfolglos.

Auf Grund der strengen Anforderung, dass Wasser aus dem Tunnel nicht mit dem Queenston-Schiefer in Kontakt kommen darf, wurde ein zuverlässiges System benötigt, um Schäden an der Tunnelbahn zu detektieren. Folglich wurde von AGRU in Kooperation mit STRABAG und PROGEO eine mehrschichtige Dichtungsbahn auf einer VLDPE Basis entwickelt.

Die neuartige Tunnelbahn verfügt über eine innenliegende, elektrisch leitfähige Schicht aus Polyethylen, sowie über ein elektrisch leitfähiges Vlies. Beide leitfähigen Lagen können mit einem Messgerät verbunden werden, wobei eine automatische Methode die Spannung kontinuierlich bis auf 10.000 Volt erhöht. Dies ist nur möglich, wenn die Hauptschicht der Dichtungsbahn völlig intakt ist, da im Falle eines Schadens der Strom zwischen den beiden leitfähigen Schichten abfließt. Der eintretende Spannungsabfall wird vom Messgerät detektiert. Die 10.000 Volt wurden in Abhängigkeit von der elektrischen Durchschlagfestigkeit von Polyethylen gewählt. Folglich ist diese Methode nicht nur in der Lage Löcher zu detektieren, sondern auch eine signifikant reduzierte Wandstärke der Tunnelbahn.

Dieses innovative System bietet die Möglichkeit, Tunnelbahnen nach der Installation vollflächig im trockenen Zustand zu überprüfen. Im Gegensatz zu den bisher verfügbaren elektrischen Prüfverfahren ist kein Wasserfilm erforderlich um die elektrische Leitfähigkeit herzustellen. Weiters sind andere Methoden nur in der Lage einen Fehler zu detektieren wenn Wasser an dieser Stelle vollständig eingedrungen ist.

Falls ein Defekt in der Tunnelbahn festgestellt wird, kann die Spannung bis auf 14.000 Volt erhöht werden, wodurch an der schadhaften Stelle kontinuierlich Funken zwischen den elektrisch leitfähigen Schichten überspringen. Dadurch erhöht sich die Temperatur in diesem Bereich und mit einer Wärmebildkamera kann der Schaden lokalisiert werden.

Mit dieser Neuentwicklung ist es möglich, kleinste Schäden (z.B.: Nadellöcher) frühzeitig bereits während der Installation zu erkennen. Somit können Reparaturarbeiten vor dem Betonieren der Innenschale durchgeführt werden.

Dank der ausgezeichneten Zusammenarbeit mit STRABAG und ProGeo wurde dieses System im „Niagara Tunnel Facility Project“ erfolgreich eingesetzt. Die Anwendung der neuartigen Prüfmethode ist nicht ausschließlich auf Tunnelbahnen limitiert, sondern auch in anderen Einsatzgebieten wie etwa Wasserspeicher, Behälterbau, Flachdächer, etc. könnte die Methode zur Leckageüberwachung eingesetzt werden.